Impact environnemental des PICB

Analyse comparative sur 6 ans par salarié.

Évaluation environnementale simplifiée des Protections Individuelles Contre le Bruit.

Sommaire

- Introduction

- Méthodologie et cadre d’analyse

- Les grandes catégories de PICB

- Analyse comparative du cycle de vie sur 6 ans

- Comparaison synthétique sur 6 ans

- Au-delà du carbone

- Facteurs déterminants de la performance environnementale

- Synthèse et recommandations

- Conclusion

- Sources et bibliographie détaillée

- Annexe – Traçabilité des calculs

Introduction

La protection auditive constitue un élément central de toute politique de prévention des risques professionnels. Le bruit reste l’un des risques les plus répandus dans l’industrie et le bâtiment, et l’exposition prolongée peut conduire à des atteintes irréversibles. Les protections individuelles contre le bruit (PICB) représentent la dernière barrière lorsque les actions de prévention collective ne suffisent pas.

Jusqu’ici, les critères de choix reposaient essentiellement sur la performance acoustique, le confort et la conformité réglementaire. Mais la dimension environnementale prend désormais une place croissante dans les politiques d’achat et les démarches RSE. Les équipements de protection individuelle, souvent produits à grande échelle et renouvelés régulièrement, génèrent une empreinte matérielle non négligeable.

Dans ce contexte, évaluer l’impact environnemental des PICB devient un outil d’aide à la décision. Cette évaluation ne remet pas en cause leur efficacité acoustique mais vise à compléter la réflexion sur la prévention en intégrant la dimension carbone et matière.

Le présent dossier propose une analyse comparative de l’empreinte carbone des principales catégories de PICB sur une période de six ans, à l’échelle d’un salarié équipé. Il s’appuie sur les données issues d’une analyse de cycle de vie (ACV) simplifiée, fondée sur des sources reconnues et des hypothèses homogènes. L’objectif est d’éclairer les choix techniques et logistiques sous l’angle environnemental, en tenant compte de la durée de vie, des volumes consommés, des matériaux utilisés et des modes de fabrication.

2. Méthodologie et cadre d’analyse

L’étude repose sur une analyse de cycle de vie simplifiée, conforme aux principes des normes ISO 14040 et 14044 et à la norme ISO 14067 pour l’empreinte carbone des produits.

2.1 Périmètre

Les étapes prises en compte correspondent aux modules A1 à A4 du cycle de vie :

– A1 à A3 : extraction et production des matières premières, transport amont, procédés de fabrication, consommables d’empreinte pour le sur-mesure ;

– A4 : transport du produit fini jusqu’à l’utilisateur, incluant le déplacement du technicien pour la prise d’empreinte dans le cas du bouchon sur mesure.

La phase d’utilisation (entretien, nettoyage, pertes) et la fin de vie (traitement, recyclage) ne sont pas modélisées dans le bilan carbone : les résultats chiffrés en kg CO₂e portent exclusivement sur A1–A4 (production, emballage et transport).

En complément, les chapitres 6 et 8 proposent des indicateurs non-ACV utiles à la décision (ex. masse de matériaux mise sur le marché susceptible de devenir déchet, recyclabilité potentielle). Ces indicateurs n’ajoutent pas d’émissions au bilan carbone A1–A4 ; ils sont présentés à part comme éléments de comparaison multicritère.

2.2 Unité fonctionnelle

L’unité fonctionnelle retenue est la protection auditive assurée pour un salarié exposé pendant six années consécutives. Tous les résultats sont exprimés en kilogrammes équivalent CO₂ (kg CO₂e) par salarié et par période de six ans. Ce choix permet de comparer des solutions aux durées de vie très différentes sans privilégier artificiellement les produits courts.

2.3 Méthode de calcul

Pour chaque famille de PICB, les masses de matière, d’emballage et d’accessoires ont été estimées à partir des connaissances techniques issues de notre expérience, ces données peuvent être challengées. Les facteurs d’émission appliqués proviennent de bases reconnues (Base Carbone ADEME, PlasticsEurope, ecoinvent, CEPI). Les émissions de transport sont calculées à partir des distances moyennes et des coefficients d’émission des modes concernés (maritime, routier, véhicule technicien).

Les valeurs d’émission sont considérées comme des ordres de grandeur représentatifs. Les marges d’incertitude sont estimées à ± 15 %, sans incidence sur la hiérarchie des résultats.

2.4 Objectif et limites

L’objectif de ce dossier est d’établir une comparaison entre les grandes catégorie de PICB selon leur empreinte environnementale, en conditions d’usage réalistes. Les résultats ne visent pas à définir des valeurs absolues mais à dégager des tendances comparatives robustes.

L’étude ne mesure pas l’efficacité acoustique, la conformité aux normes EN 352 ou le confort, qui relèvent d’autres critères de choix. Les résultats doivent être interprétés à impact acoustique équivalent : il s’agit ici d’évaluer la dimension environnementale du même besoin de protection.

3. Les grandes catégories de PICB

Les protections individuelles contre le bruit se regroupent principalement en quatre grandes catégories, différant par leur conception, leur durée de vie et leurs conditions d’usage. Pour chacune, les hypothèses de masse et de fréquence de remplacement utilisées dans les calculs sont issues du document de référence. Les bouchons de type “reliés par un arceau”, “Push-ins” et les protecteurs intégrant une électronique ainsi qu’une batterie n’ont pas été intégrés dans cette analyse.

3.1 Bouchons jetables en mousse

Ils sont constitués de mousse de polyuréthane (PU) à usage unique. Légers, économiques et largement répandus, ils sont remplacés deux fois par jour en moyenne, soit 440 paires par an et 2 640 paires sur six ans. Chaque paire pèse environ 0,5 g, soit une masse cumulée de 1,32 kg de matière par salarié sur six ans. Leur conditionnement individuel (sachet plastique de 0,5 g) double presque la masse totale de plastique consommée. Cette fréquence d’usage fait des bouchons jetables la solution la plus génératrice de déchets et d’émissions, malgré leur faible masse unitaire.

3.2 Bouchons préformés réutilisables

Fabriqués en élastomère thermoplastique (TPE), ils sont conçus pour être réutilisés pendant plusieurs semaines. Dans les calculs, on retient une durée d’usage d’un mois par paire, soit 12 paires par an et 72 paires sur six ans. Chaque paire pèse 3 g (cordon inclus). L’emballage est un sachet PE de 0,5 g par paire. Ces bouchons constituent la solution la plus équilibrée : faible impact matière, durée de vie correcte, déchets limités.

3.3 Casques antibruit

Les casques sont constitués de coques en ABS ou en polycarbonate, garnies de mousses et d’un arceau métallique ou plastique. Leur durée de vie moyenne est de trois ans ; chaque salarié en utilise donc deux sur six ans. Un casque complet pèse environ 300 g, soit 0,6 kg de matière par salarié sur la période. Leur fabrication requiert davantage d’énergie et de matière, mais leur fréquence de renouvellement reste limitée. L’emballage (boîte carton de 100 g) est sans conséquence majeure sur le total.

3.4 Bouchons sur-mesure

Les bouchons sur-mesure sont réalisés à partir d’une empreinte de l’oreille. Ils sont fabriqués en résine acrylique ou silicone et dans notre hypothèse sont livrés dans un coffret comprenant plusieurs accessoires (boitier de rangement, cordelette et quelques éléments de nettoyage : lingette, spray, curette). Leur durée de vie moyenne est de six ans. Chaque paire pèse environ 6 g. Les consommables d’empreinte (silicone, cartouches, canules, mousse protège-tympan, sachet) sont pris en compte dans la fabrication. Le déplacement du technicien pour la prise d’empreinte (80 km aller-retour pour une session avec cinq salariés, soit 16 km par salarié) est intégré dans le poste transport. Cette solution se distingue par une empreinte matière faible mais un impact logistique non négligeable lié au déplacement initial.

4. Analyse comparative du cycle de vie sur 6 ans

Ce chapitre présente, pour chaque catégorie de PICB, les impacts ventilés en trois postes :

1. fabrication (A1–A3), y compris la prise d’empreinte pour le sur-mesure ;

2. emballage et accessoires (A1–A3) ;

3. transport (A4), y compris le déplacement du technicien pour la prise d’empreinte.

Les hypothèses sont les suivantes :

– jetables : 2 paires/jour × 220 j/an = 2 640 paires sur 6 ans ; 0,5 g/paire ;

– préformés : 1 paire/mois = 12 paires/an = 72 paires sur 6 ans ; 3 g/paire ;

– casques : 300 g l’unité ; durée de vie 3 ans → 2 casques sur 6 ans ;

– sur-mesure : 6 g la paire ; durée de vie 6 ans → 1 paire sur 6 ans ; prise d’empreinte initiale.

Les facteurs d’émission et postes d’impact sont appliqués de façon homogène pour assurer la comparabilité.

4.1 Fabrication (A1–A3)

Hypothèses rappelées et masses cumulées sur 6 ans (par salarié)

– jetables : 2 640 paires × 0,5 g = 1,32 kg de mousse PU ;

– préformés : 72 paires × 3 g = 0,216 kg de TPE ;

– casques : 2 unités × 300 g = 0,600 kg (ABS/PC + mousses) ;

– sur-mesure : 0,012 kg de matière bouchons sur 6 ans + consommables d’empreinte (silicone bi-composant, cartouche, canule, mousse protège-tympan, sachet) intégrés au calcul d’impact.

Facteurs d’émission utilisés

– mousse PU : 2,7 kg CO₂e/kg ;

– TPE : 2,2 kg CO₂e/kg ;

– ABS/PC + mousses de casque : 4,5 kg CO₂e/kg (moyenne) ;

– sur-mesure (matière acrylique/silicone + consommables d’empreinte) : poste global équivalent à 0,07 kg CO₂e/an → 0,38 kg CO₂e sur 6 ans.

Tableau 4.1 – Fabrication (A1–A3) sur 6 ans par salarié

| Type de PICB | Masse matière (6 ans) | Impact fabrication (6 ans) |

| Jetables (PU) | 1,32 kg | 3,56 kg CO₂e |

| Préformés (TPE) | 0,216 kg | 0,48 kg CO₂e |

| Casques (ABS/PC+mousses) | 0,600 kg | 2,70 kg CO₂e |

| Sur-mesure (bouchons + empreinte) | 0,012 kg + consommables d’empreinte | 0,38 kg CO₂e |

Le volume de production (colonne « impact fabrication ») explique le poste dominant des jetables malgré une masse unitaire très faible. Le casque concentre davantage de matière par unité. Le sur-mesure reste sobre en fabrication : la prise d’empreinte ajoute des déchets, mais l’ensemble demeure inférieur au casque et très inférieur aux jetables.

Rappel méthode fabrication :

A1–A3 agrège les matières, le transport amont vers l’usine et les procédés de transformation. Pour le sur-mesure, la prise d’empreinte (consommables) est intégrée à ce poste afin de conserver la même logique de “production” du dispositif.

4.2 Emballage et accessoires (A1–A3)

Hypothèses cumul 6 ans (par salarié)

– jetables : sachet PE 0,5 g par paire → 2 640 sachets → 1,32 kg de PE ;

– préformés : sachet PE 0,5 g → 72 sachets = 0,036 kg PE ;

– casques : boîte carton 100 g par casque → 2 boîtes → 0,200 kg carton ;

– sur-mesure : coffret carton 50 g + boite de rangement ABS/PP 30 g + cordelette polyester 2 g + curette plastique 5 g + spray plastique 20 g + lingette microfibre 5 g → 0,112 kg.

Facteurs indicatifs

– carton : 0,7 kg CO₂e/kg ; PE/PP courants : 2,0 ; ABS : 3,0 ; polyester/microfibre : 4,0 ; PET (spray) : 2,5.

Tableau 4.2 – Emballages et accessoires sur 6 ans par salarié

| Type de PICB | Masse emballages+acc. (6 ans) | Impact emballages+acc. (6 ans) |

| Jetables | 1,32 kg | 1,32 kg CO₂e |

| Préformés | 0,036 kg | 0,07 kg CO₂e |

| Casques | 0,200 kg | 0,12 kg CO₂e |

| Sur-mesure | 0,112 kg | 0,24 kg CO₂e |

Les petits sachets des jetables deviennent, par effet cumulé, un poste important. Le poste reste limité pour le casque et modéré pour le sur-mesure.

Le piège des très petits emballages

0,5 g par sachet paraît dérisoire mais répété 2 640 fois, cela représente 1,32 kg de plastique par salarié sur 6 ans !

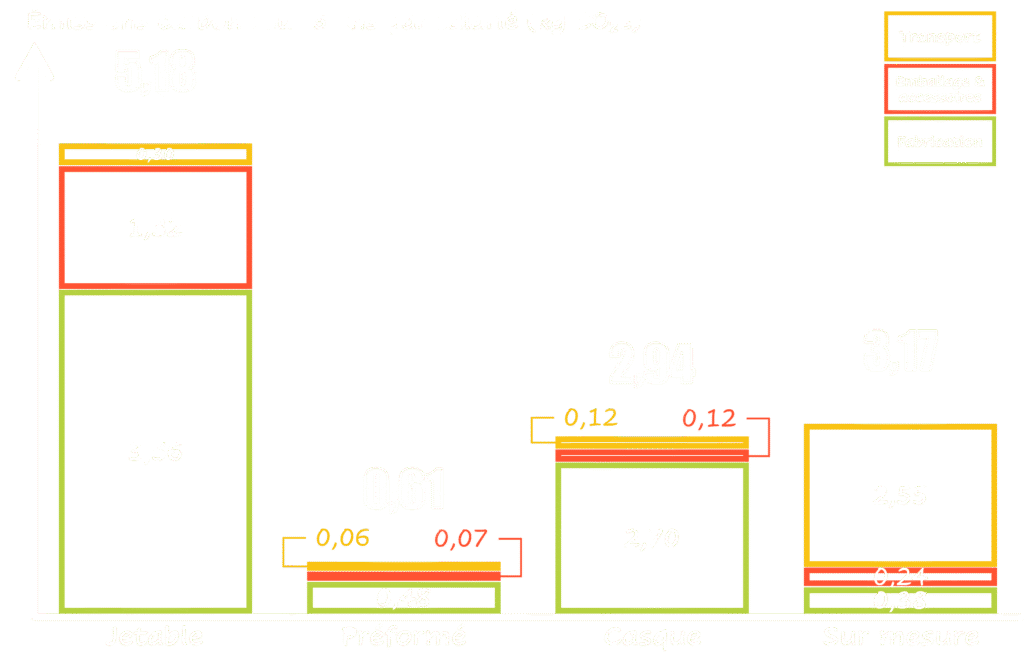

4.3 Transport (A4)

Périmètre et hypothèses

– standards (jetables, préformés, casques) : production majoritairement en Asie, acheminement maritime (~20 000 km) + routier France (~500 km) → facteur agrégé ≈ 0,231 kg CO₂e/kg ;

– sur-mesure : production France/UE, livraison ~500 km routier → facteur ≈ 0,031 kg CO₂e/kg (négligeable vu la masse) ;

– déplacement du technicien pour la prise d’empreinte : 80 km aller-retour par mission ; 5 salariés équipés par mission → 16 km par salarié équipé ; facteur véhicule thermique équivalent à 2,55 kg CO₂e par salarié sur 6 ans (hypothèse 0,1595 kg CO₂e/km).

Tableau 4.3 – Transport (A4) sur 6 ans par salarié

| Type de PICB | Transport produit (6 ans) | Déplacement technicien (6 ans) | Total transport (6 ans) |

| Jetables | 0,30 kg CO₂e | — | 0,30 kg CO₂e |

| Préformés | 0,06 kg CO₂e | — | 0,06 kg CO₂e |

| Casques | 0,12 kg CO₂e | — | 0,12 kg CO₂e |

| Sur-mesure | 0,0024 kg CO₂e | 2,55 kg CO₂e | 2,552 kg CO₂e |

Pour les standards, le transport suit la masse : il reste un poste secondaire. Pour le sur-mesure, la livraison du produit est négligeable ; l’impact vient quasi exclusivement du déplacement initial du technicien pour les empreintes.

4.4 Synthèse du chapitre 4 sur 6 ans (par salarié)

Tableau 4.4 – Récapitulatif fabrication + emballages + transport

| Type de PICB | Fabrication | Emballages+acc. | Transport | Total 6 ans |

| Jetables | 3,56 | 1,32 | 0,30 | 5,18 kg CO₂e |

| Préformés | 0,48 | 0,07 | 0,06 | 0,61 kg CO₂e |

| Casques | 2,70 | 0,12 | 0,12 | 2,94 kg CO₂e |

| Sur-mesure | 0,38 | 0,24 | 2,55 | 3,17 kg CO₂e |

5. Comparaison synthétique sur 6 ans

5.1 Objectif du chapitre

Ce chapitre vise à rendre la comparaison directement lisible : pour un salarié exposé au bruit pendant six ans, quel est l’impact carbone total de la solution choisie ?

Les trois postes étudiés – fabrication, emballages / accessoires, transport – sont additionnés pour obtenir un bilan global. Les données proviennent exclusivement de nos hypothèses de référence et des facteurs d’émission listés dans l’annexe.

5.2 Résultats consolidés

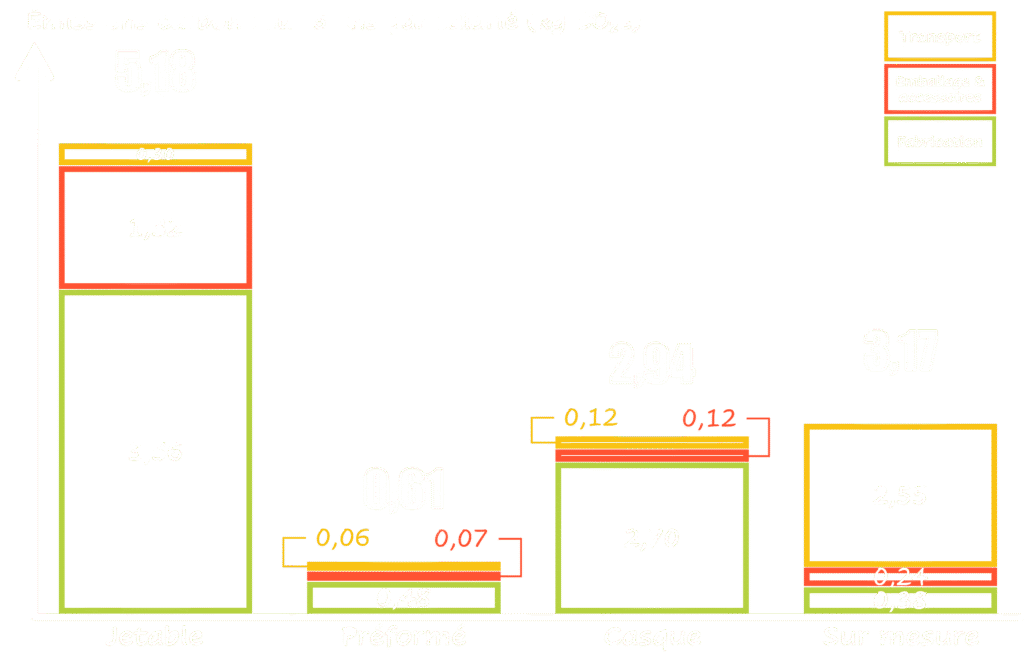

Les valeurs présentées ci-dessous sur le graphique agrègent la totalité du cycle amont jusqu’à la livraison au salarié (A1 → A4).

5.3 Lecture des résultats

Le graphique correspondant montre une hiérarchie nette :

1. Les bouchons jetables restent la solution la plus émettrice, autour de 5,2 kg CO₂e sur six ans et par salarié.

- Le principal levier est le volume de consommation : plus de 2 600 paires produites, emballées et transportées, soit environ 2,6 kg de déchets plastiques sur la période.

- Les postes fabrication et emballages représentent à eux seuls plus de 90 % de l’empreinte.

2. Les bouchons préformés réutilisables affichent le meilleur profil environnemental : 0,61 kg CO₂e sur 6 ans.

- Ils combinent faible masse unitaire et fréquence de remplacement limitée (1 paire/mois).

- Le poste dominant est la fabrication du produit (TPE) ; l’emballage est marginal à l’échelle de six ans.

Nuance importante : le facteur humain. Ce score record de 0,61 kg CO₂e repose sur une hypothèse d’usage « vertueuse » (1 paire par mois). Dans la réalité du terrain, ce résultat est conditionné à une discipline stricte de l’utilisateur. Si les bouchons sont perdus, salis ou mal rangés, la consommation réelle peut grimper à 2 ou 3 paires par mois. Dans ce scénario dégradé, l’avantage environnemental s’érode et l’impact global se rapproche de celui des autres solutions durables. La performance écologique du préformé dépend donc autant de la logistique que de la pédagogie.

3. Les casques anti-bruit se situent autour de 2,9 kg CO₂e.

- Leur empreinte provient presque exclusivement de la quantité de matière plastique (ABS/PC, mousses) nécessaire à la fabrication.

- La durée de vie de 3 ans impose deux remplacements sur la période considérée : chaque unité pèse environ 300 g.

4. Les bouchons sur-mesure présentent un profil mixte : 3,2 kg CO₂e sur 6 ans.

- Leur fabrication est très sobre (0,38 kg CO₂e) grâce à la faible masse de matière.

- Mais l’empreinte logistique de la prise d’empreinte (déplacement technicien) pèse à elle seule près de 80 % du total.

- Dès que les tournées d’empreintes sont mutualisées ou que le véhicule utilisé est bas-carbone, l’impact du sur-mesure chute et rejoint celui du casque, voire du préformé.

5.4 Analyse comparative

Pour évaluer l’ordre de grandeur entre familles, les ratios suivants permettent une lecture rapide :

| Référence = préformé (0,61 kg CO₂e) | Facteur relatif |

| Jetable | 5,18 / 0,61 ≈ × 8,5 |

| Casque | 2,94 / 0,61 ≈ × 4,8 |

| Sur-mesure | 3,17 / 0,61 ≈ × 5,2 |

Le préformé réutilisable reste donc la référence la plus sobre.

Un salarié passant du jetable au préformé évite environ 4,6 kg CO₂e sur six ans, soit 80 % de réduction du poste “PICB” de son empreinte carbone individuelle.

Rapporté à une entreprise de 100 salariés exposés, le gain atteint environ 460 kg CO₂e sur la période (hors déchets évités).

5.5 Mise en perspective temporelle

Converties en moyenne annuelle, ces valeurs deviennent :

| Type de PICB | Impact annuel (kg CO₂e/an / salarié) |

| Jetables | 0,86 |

| Préformés | 0,10 |

| Casques | 0,49 |

| Sur-mesure | 0,53 |

La hiérarchie reste identique ; les ordres de grandeur sont faibles individuellement mais significatifs lorsqu’on raisonne à l’échelle d’un site industriel.

À l’échelle d’un site industriel de 200 salariés, l’utilisation de bouchons jetables en mousse représente 172 kg de CO₂e par an.

Ces résultats annuels permettent de situer les ordres de grandeur entre les différentes solutions.

Si l’impact individuel reste faible, les écarts entre catégories sont significatifs, principalement en raison de la fréquence de renouvellement et du volume de déchets associés.

Le chapitre 8 prolonge cette analyse en adoptant une approche multicritère : il intègre, en plus du carbone, les dimensions liées à la génération de déchets, à la durabilité d’usage et à la recyclabilité potentielle, afin de dresser une hiérarchie environnementale complète des protections auditives.

5.6 Interprétation et enseignements

a. Les volumes comptent plus que les masses unitaires.

– 0,5 g multiplié par 2 640 paires = 1,3 kg de matière.

– Ce “paradoxe du petit objet” fait des jetables une source d’impact importante malgré leur apparente légèreté.

b. Le matériau influe fortement.

– Les plastiques techniques des casques (ABS/PC) ont une intensité carbone deux fois plus élevée que les TPE des préformés.

– Le silicone et l’acrylate du sur-mesure sont plus énergivores à produire mais leur masse est minime. Dans le cas où le bouchon sur-mesure est fabriqué en silicone au lieu d’une résine acrylique, l’impact de fabrication augmente d’environ 0,10 kg CO₂e sur six ans par salarié, soit +3 % sur le total. Cette différence provient du facteur d’émission du silicone, environ deux fois supérieur à celui des résines acryliques selon les profils ecoinvent et PlasticsEurope.

c. La logistique pèse davantage que la fabrication pour le sur-mesure.

– L’optimisation des tournées pour les sessions d’empreinte peut diviser par 2 ou 3 l’empreinte totale.

d. L’emballage devient visible lorsqu’on raisonne sur la durée.

– Le simple sachet individuel, multiplié par des centaines d’occurrences, finit par égaler la masse du produit lui-même.

e. La durée de vie est le facteur d’amortissement le plus puissant.

– Chaque année de service supplémentaire réduit l’empreinte moyenne annuelle de 15 à 20 %.

– L’entretien, la sensibilisation et la traçabilité du port deviennent donc aussi des leviers environnementaux.

5.7 Conclusion du chapitre

Sur un horizon de six ans, la hiérarchie environnementale des PICB s’établit ainsi :

Préformé < Casque ≈ Sur-mesure < Jetable.

Cette lecture ne remet pas en cause les choix techniques ou sanitaires : elle illustre simplement l’effet cumulatif du modèle de consommation.

Dans un contexte de politique RSE ou de certification ISO 14001, ces écarts justifient l’intégration de critères d’impact dans la stratégie d’achat et la planification des campagnes de prévention du bruit.

6. Au-delà du carbone

Les éléments présentés ci-dessous sont des indicateurs complémentaires (proxies) et ne constituent pas une modélisation ACV des phases d’usage ou de fin de vie. Ils visent à éclairer la décision (réduction à la source, durée d’usage, conception) sans modifier le bilan carbone A1–A4.

6.1 Masse de matériaux susceptible de devenir déchet (proxy)

– Bouchons jetables : environ 2,6 kg de mousse PU et 1,3 kg de sachets PE sont éliminés tous les six ans par salarié, soit près de 4 kg de déchets plastiques. Aucun de ces flux n’est aujourd’hui recyclé ; la contamination par le cérumen et la petite taille des bouchons rendent leur collecte et leur valorisation particulièrement complexes.

– Préformés : environ 0,216 kg de produit (avec cordon) + 0,036 kg de sachets PE, soit au total 0,252 kg sur six ans

– Casques : déchets rares mais volumineux et multi-matériaux, peu recyclables.

– Sur-mesure : déchets négligeables ; le coffret initial et les consommables d’empreinte représentent quelques dizaines de grammes sur six ans.

Faute de filières et données homogènes, ces masses sont des ordres de grandeur de flux potentiels et non une quantification d’impacts de fin de vie.

6.2 Ressources et énergie grise

La fabrication des polymères reste dépendante de la pétrochimie. Les casques mobilisent davantage de ressources par unité, tandis que les jetables exigent un flux continu d’énergie et de matière pour être renouvelés. Le sur-mesure, une fois produit, ne consomme plus rien durant six ans.

6.3 Fin de vie et recyclabilité

Les possibilités de valorisation en fin de vie diffèrent selon la nature des matériaux utilisés pour les protecteurs auditifs. Dans la plupart des cas, la taille réduite des produits, leur mélange de matières et la contamination biologique liée au cérumen limitent toute perspective de recyclage industriel. Toutefois, il est possible d’évaluer la recyclabilité potentielle de chaque famille de PICB, c’est-à-dire leur aptitude technique à être recyclées si des filières adaptées existaient.

Tableau 6.3 – Recyclabilité potentielle des principales catégories de PICB (échelle 1 = meilleure, 5 = plus faible)

| Type de PICB | Recyclabilité | Justification |

|---|---|---|

| Jetables | 5 | Non recyclable : mousse PU thermodurcie, petite taille. |

| Préformés | 3 | Recyclable techniquement (TPE ou silicone thermoplastique) mais aucune filière active |

| Casques | 3 | Matières principales recyclables (ABS/PC) mais assemblage multi-matériaux difficile à séparer |

| Sur-mesure | 2 | Matière rigide (acrylique) ou silicone inerte, volume très faible, valorisation énergétique possible |

La recyclabilité potentielle ne préjuge pas de la réalité du recyclage. Dans le contexte actuel, aucune filière de collecte et de traitement spécifique n’existe pour les PICB. Le faible poids unitaire et la dispersion des dispositifs rendent leur tri et leur valorisation non viables sur le plan logistique. La réduction du volume de déchets à la source, notamment par l’augmentation de la durée de vie des protecteurs, reste le levier le plus efficace d’amélioration environnementale.

6.4 Santé et confort d’usage

Au-delà des aspects purement environnementaux, l’impact d’un protecteur auditif sur la santé et le confort du salarié conditionne directement son port effectif et donc son efficacité réelle. Un dispositif durable mais inconfortable sera moins porté, ce qui compromet la protection auditive et neutralise l’intérêt de sa longévité.

Le confort d’usage dépend de plusieurs paramètres : la pression exercée dans le conduit auditif, la régularité spectrale de l’atténuation, la perception de la voix et des sons d’alerte, ainsi que la tolérance physiologique lors d’un port prolongé. Ces dimensions sont aujourd’hui mieux documentées grâce aux travaux récents sur l’évaluation multidimensionnelle du confort (Valentin et al., 2024 ; Stavrakos, 2015), voir l’article sur le sujet Les 4 dimensions du confort de la protection auditive.

Les bouchons jetables, bien que souples, présentent souvent une variabilité importante d’atténuation liée à la qualité de la mise en place. Les préformés offrent en théorie une meilleure constance acoustique, mais leur rigidité ou leur taille peuvent générer une gêne après plusieurs heures d’utilisation. Les casques assurent un confort immédiat et une protection stable, mais leur poids, la pression exercée sur les tempes et la sudation limitent leur port prolongé. Les bouchons sur-mesure, enfin, présentent en général le meilleur compromis entre confort, stabilité acoustique et hygiène, sous réserve d’un entretien régulier et d’un bon ajustement au départ et dans le temps.

Le confort n’est donc pas un paramètre secondaire : il constitue un déterminant essentiel de la performance globale d’un PICB. Un produit confortable et bien accepté par les utilisateurs sera porté plus longtemps et plus régulièrement, ce qui maximise à la fois la protection auditive et la pertinence environnementale du choix effectué.

6.5 Conclusion du chapitre

L’analyse environnementale des PICB ne peut se limiter à la seule empreinte carbone. Les déchets potentiels / masse susceptible de devenir déchet, la nature des matériaux, la possibilité de recyclage et la qualité d’usage constituent des dimensions complémentaires qui influencent la performance globale d’un dispositif.

Les bouchons jetables restent la solution la plus impactante à la fois par la masse de déchets qu’ils génèrent et par leur absence totale de recyclabilité. Les bouchons préformés, bien que techniquement recyclables, ne bénéficient pas encore de filières opérationnelles, ce qui limite leur avantage potentiel. Les casques et les protections sur-mesure produisent moins de déchets mais intègrent des matériaux dont la valorisation reste difficile. Dans ce contexte, la durabilité du produit, c’est-à-dire sa capacité à rester utilisé plusieurs années sans perte de performance, apparaît comme le facteur le plus déterminant d’un point de vue environnemental.

Du point de vue du confort et de la santé, les dispositifs les plus durables sont aussi ceux qui favorisent le port effectif et continu, condition indispensable à la protection auditive. L’enjeu pour les concepteurs et les utilisateurs est donc de trouver un équilibre entre durée de vie, confort physiologique, facilité d’entretien et empreinte environnementale. Les efforts d’écoconception devront s’orienter vers des produits plus facilement démontables, réparables et recyclables, sans compromis sur la performance acoustique ni sur le confort du salarié.

En résumé, la réduction de l’impact global des PICB repose sur trois leviers complémentaires :

1. prolonger la durée d’usage des dispositifs pour réduire la fréquence de remplacement ;

2. améliorer la recyclabilité potentielle et la conception des produits en vue de leur valorisation future ;

3. renforcer le confort et l’acceptabilité, afin d’assurer un port réel et continu, condition de toute prévention efficace.

7. Facteurs déterminants de la performance environnementale

7.1 Le volume de consommation

Le nombre d’unités consommées domine tous les autres paramètres.

Un écart d’un facteur 10 sur la fréquence de remplacement compense largement les différences de matière ou de distance transportée.

C’est le principal levier de réduction : limiter les consommables.

7.2 La masse et la nature des matériaux

Les plastiques lourds (ABS, PC) ont des intensités carbone élevées, mais la quantité utilisée reste faible par salarié (casques).

À l’inverse, des matériaux légers mais jetés en masse (PU) génèrent une empreinte cumulée bien supérieure (bouchons jetables).

Les polymères thermoplastiques (TPE) et les résines acryliques du sur-mesure se situent à mi-chemin : intensité moyenne mais masse minimale.

7.3 La logistique et la localisation de la production

Pour les produits standards, le transport intercontinental ne dépasse pas 5 à 10 % du total.

Le sur-mesure inverse ce ratio : sa fabrication locale est quasi neutre, mais le déplacement technicien devient le premier poste.

Un potentiel de réduction unique. C’est paradoxalement cette structure de coûts carbone qui fait la force future du sur-mesure. Contrairement aux jetables dont l’impact est structurel (lié à la matière consommée), l’impact du sur-mesure est essentiellement logistique. Cela signifie qu’il possède le plus fort potentiel d’optimisation : l’électrification de la flotte des techniciens, l’optimisation des tournées ou l’arrivée de la prise d’empreinte par scanner 3D à distance pourraient diviser son bilan carbone par 3 ou 4. C’est la seule catégorie capable de rejoindre théoriquement la performance des préformés sans changer la nature du produit, uniquement en faisant évoluer le service.

L’augmentation du nombre de participants aux sessions, l’optimisation des tournées et/ou l’usage de véhicules bas-carbone sont donc des leviers majeurs.

7.4 La durée de vie et la maintenance

Chaque année de service supplémentaire réduit l’empreinte moyenne annuelle d’environ 15 %.

Former les utilisateurs, suivre l’état des équipements et éviter les pertes prolonge la durée de vie réelle et améliore directement le bilan environnemental.

7.5 Les emballages et accessoires

Le conditionnement individuel pèse lourd dans les volumes globaux.

Passer à des conditionnements collectifs permettrait de réduire significativement ce poste, sans modifier la nature du produit.

La distribution de produits de nettoyage en contenants collectifs permettrait également de limiter fortement l’impact des flacons individuels (sur-mesure).

8. Synthèse et recommandations

8.1 Hiérarchie carbone et évaluation multicritère

L’évaluation environnementale des PICB ne peut se limiter à la seule mesure du carbone. Afin d’obtenir une vision plus complète, plusieurs indicateurs sont comparés : l’impact carbone total sur six ans, la quantité de déchets générés et la recyclabilité potentielle. La durée d’usage est indiquée à titre informatif, mais n’entre pas dans la moyenne afin d’éviter un double comptage, son effet étant déjà inclus dans les résultats carbone.

Les critères n’ayant pas la même unité, les valeurs d’impact carbone ont été converties sur une échelle de 1 (meilleur) à 5 (moins bon) par une normalisation linéaire entre la valeur minimale (préformé, 1,20 kg CO₂e) et la valeur maximale (jetable, 5,18 kg CO₂e). Les autres familles ont été positionnées proportionnellement entre ces deux extrêmes. Cette méthode permet de comparer les différents critères sans distorsion d’échelle et de calculer une moyenne multicritère cohérente.

Note de méthode — périmètre des critères

A – Impact carbone : provient exclusivement de l’ACV A1–A4 (production, emballages intégrés en A1–A3, transport A4).

B – “Déchets générés” : proxy basé sur la masse de matériaux mise sur le marché (susceptible de devenir déchet), sans modéliser les scénarios de fin de vie.

C – Recyclabilité : appréciation potentielle (faisabilité technique), distincte de toute filière effective.

Ces critères B et C n’ajoutent aucun kg CO₂e au bilan A1–A4 ; ils servent à une lecture multicritère des choix.

Tableau 8.1 – Évaluation multicritère des familles de PICB (échelle 1 = meilleur, 5 = plus faible)

| Critère | Jetable | Préformé | Casque | Sur-mesure |

|---|---|---|---|---|

| A – Impact carbone (note normalisée 1-5) | 5 | 1 | 3 | 3,2 |

| B – Masse potentielle de déchets (proxy) | 5 | 2 | 3 | 2 |

| C – Recyclabilité potentielle | 5 | 3 | 3 | 2 |

| Durée d’usage (informatif) | 1 jour | 1 mois | 3 ans | 6 ans |

| Moyenne A-B-C (3 critères) | 5,0 | 2,0 | 3,0 | 2,4 |

Lecture : plus la valeur est faible, plus la performance environnementale globale est favorable. Le préformé et le sur-mesure apparaissent comme les solutions les plus équilibrées, combinant un faible impact carbone et une quantité limitée de déchets. Le casque présente une performance intermédiaire, tandis que le jetable cumule les impacts les plus élevés sur l’ensemble des critères. Les lignes B et C n’ajoutent pas d’émissions : ils servent à la lecture multicritère.

8.2 Enseignements principaux

– privilégier les protections réutilisables plutôt que les dispositifs à usage unique ;

– sélectionner des PICB conçus pour durer, accompagnés d’un entretien régulier et d’un suivi d’usage afin d’assurer leur maintien en conformité jusqu’à la fin de leur durée de vie ;

– optimiser la logistique du sur-mesure : mutualiser les sessions d’empreintes, planifier les déplacements ;

– limiter les emballages unitaires en favorisant le vrac, les distributeurs collectifs ou la suppression des accessoires non essentiels ;

– intégrer systématiquement les critères environnementaux dans les décisions d’achat, les audits fournisseurs et les reportings RSE.

8.3 Recommandations opérationnelles pour les HSE

1. Évaluer la consommation réelle : quantifier les paires distribuées, leur durée d’utilisation et le taux de port effectif.

2. Communiquer les ordres de grandeur : illustrer l’impact d’un choix de protecteur (par exemple, les émissions annuelles par salarié) auprès des décideurs et des instances de prévention.

3. Mettre en place des indicateurs de suivi : kg CO₂e/salarié/an, nombre de paires évitées ou masse de plastique économisée.

4. Former et sensibiliser les utilisateurs : le respect des consignes de port et d’entretien conditionne la performance acoustique et environnementale.

5. Collaborer avec les fabricants : encourager la publication de données ACV vérifiées et le développement de matériaux recyclables, biosourcés ou issus de filières certifiées.

8.4 Comment limiter l’impact environnemental des PICB

Recommandations et pistes selon les catégories :

1 – Bouchon jetable

- Quelques initiatives commencent à émerger, un bouchon le BioSoft Mega Bullet de PIP se décomposerait à 76% en 180 jours ;

- Achetez les bouchons en vrac (sans sachet individuel) réduit d’environ un tiers l’impact.

2 – Bouchon préformé

- Sélectionnez lorsque cela est envisageable (hors agroalimentaire par exemple) des bouchons sans cordon, cela réduit de moitié l’impact de ce type de bouchon qui est déjà le moins pénalisant pour l’environnement ;

- Achetez les bouchons en vrac (sans sachet individuel) réduit d’environ un tiers l’impact.

3 – Casque anti-bruit

- Choisissez des casques éco-conçu lorsque les fabricants le proposeront ;

- Optez pour des casques de bonne qualité pour augmenter leur durabilité et réduire les remplacements.

4 – Bouchon sur-mesure

- Privilégiez un fabricant dont le technicien est proche du site de prise d’empreinte pour limiter les déplacements ;

- Sélectionnez un fabricant dont les techniciens sont équipés de véhicules électriques ou hybrides ;

- Regroupez le maximum de salariés lors des séances de prises d’empreintes ;

- Choisissez un fabricant qui réalise les prises d’empreintes à l’aide d’un scanner d’oreilles, assurez-vous que le promesse est suivie des faits et qu’il ne s’agit pas d’une annonce non tenue juste pour emporter l’affaire ;

- Même si l’impact est faible la résine acrylate est deux fois moins impactante que le silicone ;

- Choisir des bouchons sur-mesure avec une durée de vie longue, selon le fabricant celle-ci peut varier entre 5 et 12 ans.

8.5 Vers une évaluation globale

L’objectif n’est pas de désigner un protecteur “vertueux” et un autre “polluant”, mais de comprendre comment chaque paramètre – fréquence de remplacement, durée d’usage, logistique ou conception – influe sur la trajectoire environnementale d’une entreprise.

La protection de l’audition et la réduction de l’empreinte environnementale ne sont pas incompatibles.

La convergence de ces deux exigences dépend d’un choix éclairé des dispositifs, d’un usage maîtrisé et d’une politique d’achat intégrant pleinement la dimension environnementale.

9. Conclusion

L’évaluation environnementale des protections auditives fait apparaître une hiérarchie nette :

– les dispositifs à usage unique sont les plus émetteurs ;

– les solutions réutilisables, qu’elles soient préformées ou sur-mesure, réduisent significativement les impacts ;

– la durée d’usage et l’optimisation logistique constituent les leviers les plus efficaces d’amélioration.

Dans un contexte où la responsabilité environnementale devient indissociable de la prévention, ces résultats invitent les entreprises à repenser la gestion du risque bruit : choisir des équipements performants, durables et bien suivis, c’est aussi contribuer à la réduction de leur empreinte globale.

La protection de l’audition et la protection de la planète convergent vers un même objectif : préserver ce qui compte, durablement.

10. Sources et bibliographie détaillée

10.1 Normes et référentiels méthodologiques

Les analyses du présent dossier sont alignées sur les référentiels internationaux reconnus pour l’évaluation environnementale :

– ISO 14040 / 14044 : principes, cadre et lignes directrices pour la réalisation d’une analyse de cycle de vie complète. Ces normes définissent la structure du dossier (objectif, inventaire, évaluation, interprétation).

– ISO 14067 : quantification et communication de l’empreinte carbone des produits (Carbon Footprint of Product). Elle fixe les règles de conversion des inventaires en kg CO₂e.

– ILCD Handbook (Joint Research Centre, Commission européenne) : manuel technique décrivant les règles d’application des normes ISO dans le contexte européen (allocation, coupures, fin de vie).

– PCR Hearing Protection Devices (Draft, 2024) : document de règles de catégorie produit (Product Category Rules) en cours de validation, définissant les paramètres ACV spécifiques aux dispositifs de protection auditive.

10.2 Bases de données et facteurs d’émission

– Base Carbone ADEME (2024) : référence française officielle pour les facteurs d’émission relatifs à l’énergie, au transport, aux matières plastiques et au traitement de fin de vie. → https://data.ademe.fr/datasets/base-carbone

– ecoinvent v3.9 : base internationale d’inventaires (LCI) pour les procédés industriels et les matériaux. Utilisée pour les TPE, silicones, textiles et polymères. → https://ecoinvent.org

– PlasticsEurope Eco-Profiles : séries d’éco-profils ACV pour les plastiques courants (PU, PP, ABS, PC). → https://plasticseurope.org/sustainability/life-cycle-thinking/eco-profiles

– CEPI – Framework for Carbon Footprints for Paper and Board : méthodologie sectorielle pour le calcul du bilan carbone des papiers et cartons. → https://www.cepi.org/resources/framework-for-carbon-footprints-for-paper-and-board/

– DEFRA GHG Conversion Factors (2024) : facteurs de conversion pour le transport maritime et routier. → https://www.gov.uk/government/collections/government-conversion-factors-for-company-reporting

– EUROPUR / Global Silicone Council : profils de production et d’impact environnemental des mousses PU et silicones. – Denkstatt & PlasticsEurope (2011) : The Impact of Plastics on Life Cycle Energy and Greenhouse Gas Balance in Europe — rapport de référence pour les ordres de grandeur des polymères. → https://plasticseurope.org/fr/wp-content/uploads/sites/2/2021/12/Summary_Denkstatt_Jan2011_FR100211.pdf

10.3 Publications et ressources sectorielles

– INRS ED 6510 – Les protections auditives : description des familles de PICB, des critères de choix et des durées de vie moyennes.

– Eurogip (2023) : Guide Good Practices Noise – bonnes pratiques européennes de prévention du risque bruit.

– ADEME (2023) : Empreinte Carbone des Produits Plastiques en Europe – mise à jour des facteurs matières.

– Signia (2022) : Life Cycle Assessment of Rechargeable vs Disposable Hearing Aids – illustration méthodologique sur les dispositifs auditifs.

10.4 Transparence et limites

Les valeurs chiffrées du présent dossier reposent exclusivement sur des données publiques et vérifiées.

Les écarts liés à la composition exacte des polymères ou aux distances de transport réelles peuvent induire une incertitude de ± 15 %.

Ces marges n’affectent pas la hiérarchie relative entre familles de PICB.

Annexe – Traçabilité des calculs

A. Facteurs d’émission appliqués

| Poste / matériau | Facteur d’émission appliqué | Sources principales |

| Mousse PU (jetables) | 2,7 kg CO₂e / kg | ADEME, EUROPUR |

| TPE (préformés) | 2,2 kg CO₂e / kg | ecoinvent |

| ABS / PC + mousses (casques) | 4,5 kg CO₂e / kg | PlasticsEurope |

| Résine acrylate / silicone (sur-mesure) | 8,0 / 15,0 kg CO₂e / kg | ecoinvent, Global Silicone Council |

| Silicone d’empreinte (VPS) | 10 kg CO₂e / kg | ecoinvent |

| PP / PE (cartouches, canules, sachets) | 2,0 kg CO₂e / kg | ADEME |

| Carton | 0,7 kg CO₂e / kg | CEPI, ADEME |

| ABS (écrin) | 3,0 kg CO₂e / kg | PlasticsEurope |

| Polyester / microfibre | 4,0 kg CO₂e / kg | ecoinvent |

| PET (spray) | 2,5 kg CO₂e / kg | ecoinvent |

| Transport maritime | 10 g CO₂e / t·km | DEFRA |

| Transport routier Euro 6 | 62 g CO₂e / t·km | ADEME, DEFRA |

| Déplacement technicien | 0,159 kg CO₂e / km | ADEME – carburants routiers |

B. Hypothèses quantitatives (par salarié sur 6 ans)

| Famille | Hypothèses | Masse totale | Commentaire |

| Jetables | 2 paires/j × 220 j/an × 6 ans | 1,32 kg de PU + 1,32 kg de PE (sachets) | usage quotidien |

| Préformés | 1 paire/mois × 6 ans | 0,216 kg (produit 3 g/paire, cordon inclus) + 0,036 kg PE (sachets) | usage mensuel |

| Casques | 2 unités / 6 ans | 0,600 kg ABS/PC + 0,200 kg carton | durée 3 ans |

| Sur-mesure | 1 paire / 6 ans | 0,012 kg matière + 0,112 kg accessoires / coffret + consommables d’empreinte | empreinte initiale incluse |

| Transport standard | 20 000 km maritime + 500 km routier | facteur 0,231 kg CO₂e/kg | proportionnel à la masse |

| Transport sur-mesure | 500 km routier + déplacement technicien 80 km A/R (5 salariés / mission) | 16 km / salarié / empreinte | 2,55 kg CO₂e / salarié sur 6 ans |

C. Marge d’incertitude et vérifiabilité

Les incertitudes sur les masses et facteurs d’émission sont estimées à ± 15 %.

Elles n’inversent pas les ordres de grandeur ni la hiérarchie des solutions.

Toutes les valeurs peuvent être recalculées aisément à partir des données de cette annexe.